|

|

|

|

|

|

|

|

|

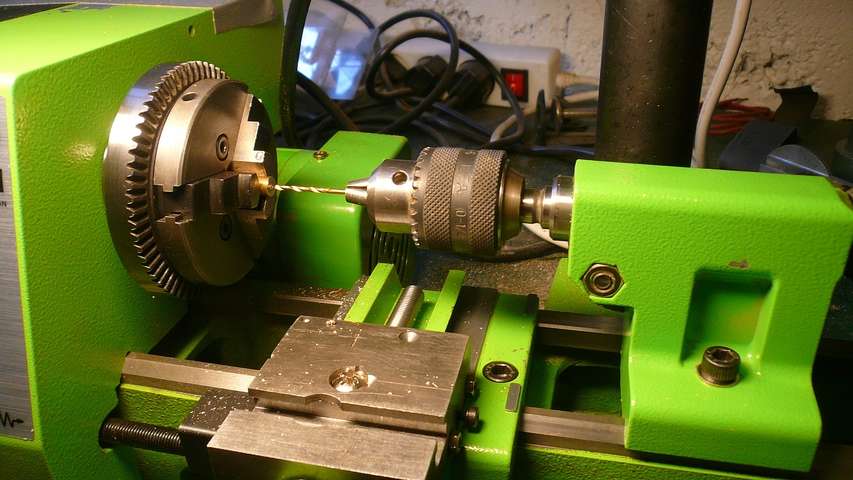

L’artillerie de la chaloupe est composée d’un canon, et de 4 pierriers. La monographie donne des indications pour la fabrication de ces pièces en bois et avec une perceuse. Cela est faisable bien sûr. Pour ma part, j’ai la chance de posséder un petit tour Sanyo 210 depuis quelques années. Je vais donc l’utiliser. En fait la méthode que j’utilise pour le tour peut parfaitement être adaptée à la perceuse. Il faudra néanmoins faire un système de contre-pointe qui maintienne la pièce à usiner en son bout. Si j’avais du utiliser une perceuse j’aurais probablement suivi les mêmes étapes.

Bon, il faut que les choses soient biens claires, ma formation et ma profession sont juridiques et financières. De plus, à l’époque où j’ai fait l’acquisition d’un tour, il n’y avait pas toutes les informations que l’on trouve maintenant sur internet. J’ai lu un petit livre sur l’usinage, un point c’est tout.

S’il y a une personne qui n’a aucune autorité pour vous parler du travail au tour c’est bien moi. J’ai donc appris tout seul, doucement. Depuis j’ai probablement gardé certaines mauvaises habitudes.

Il y a quelques principes de base. Pour la sécurité surtout, il faut savoir que l’on fait des passes (ce n’est pas ce que vous pensez) en prenant peu de copeaux, un petit dixième de millimètre pour le dégrossissage et 2 ou 3 centièmes de millimètre pour le travail soigné. C’est ce que je fais pour du laiton. Il faut être patient.

Le jour ou vous mettrez en marche le tour en ayant oublié la clé de mandrin dessus, vous vous en rappellerez.

Toujours faire manœuvrer les chariots, tour à l’arrêt, pour vérifier qu’il n’y a aucun obstacle sur la partie à travailler, comme le chariot qui viendrait contre le mandrin. Ne jamais avoir de cravate, lacet ou cheveux qui pendent. Pas de manches larges, surtout si vous travaillez avec une lime, (ce que ne fait jamais un tourneur fraiseur). A la lime, vous approchez vos doigts….quand ça frôle le mandrin, je peux vous garantir que vous les retirez vite. C’est relativement peu dangereux mais ça fouette, rien à voir avec une toupie. Là j'approche pas les mains !!!!!

Les mésaventures viennent aussi de l’ordre d’usinage. Pour mon 1er canon, j’avais percé l’âme en dernier, et bien sur…..elle n’était pas centrée. Comme dirait mon fils : « ça fout les boules. »

Alors pourquoi je la ramène sur un sujet que je ne connais pas ?

1 – parce que c’est un journal et pas une technique 2 – parce que la méthode que je vais employer va faire hurler de rire les spécialistes. Et rendre les gens heureux c’est pas mal non ?

Normalement j’aurais du commencer par la description du canon. Mais comme il est déjà fait depuis quelques années, j’en parlerai plus tard et je préfère vous décrire la fabrication des pierriers au tour.

A - Les pierriers

Donc, voici la méthode que j’ai employée :

Dans un premier temps je vais prendre toutes les mesures des pierriers.

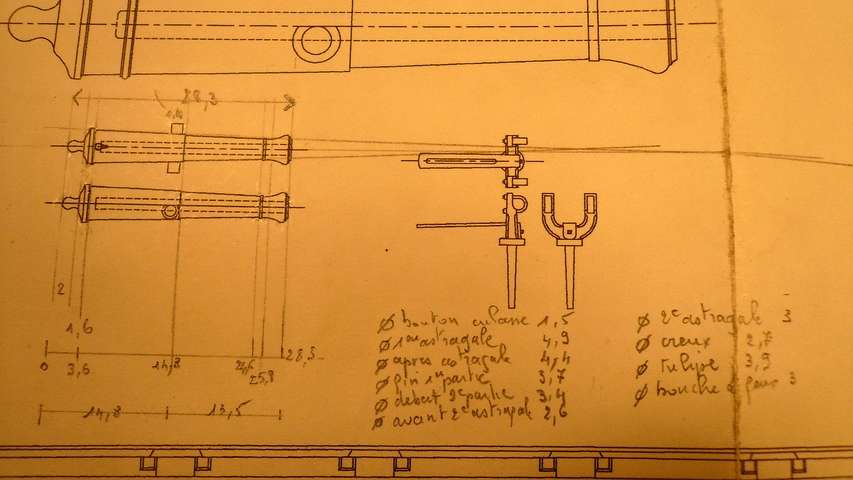

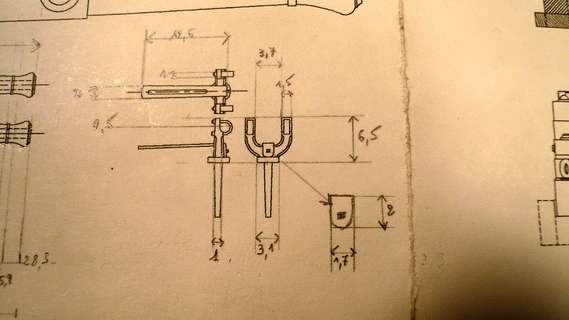

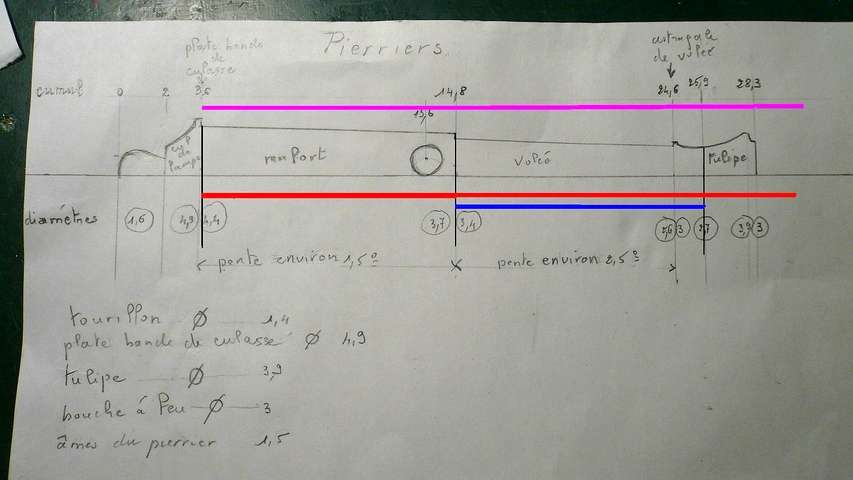

429 - recherche des mesures ( plan Delacroix)

et de faire un plan 5 fois plus grand

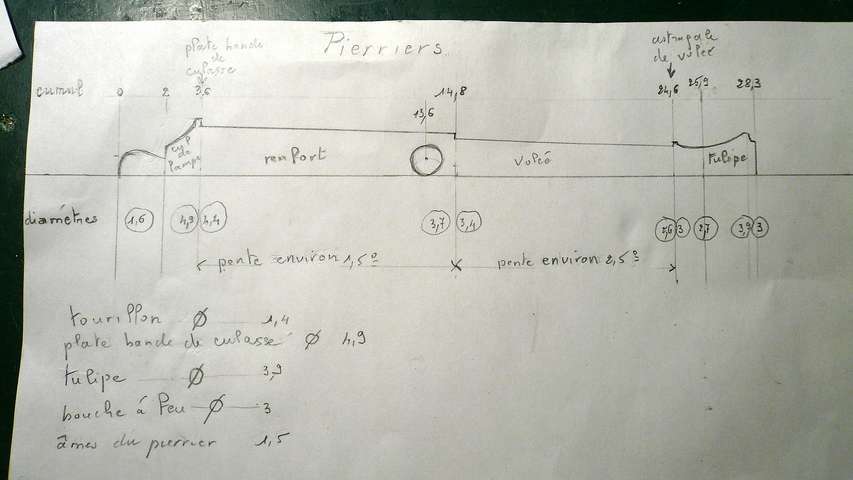

430 - le plan 5 fois plus grand

Dans le plan ci-dessus nous avons déterminé les parties : - le bouton de culasse - le cul de lampe - la plate-bande de culasse - le renfort - la volée - la tulipe

Les chiffres qui sont en haut sont le cumul sur l’axe des x, à partir du bouton de culasse.

Les chiffres qui sont sous le dessin, dans les cercles, représentent les diamètres à ces différents endroits.

J’ai indiqué les pentes qu’il faudra donner pour tourner conique. En fait si pour le renfort la pente sera de 1,5 ° environ, pour la volée c’est plutôt 2,5°.

Nos 4 pierriers ont pour diamètre maximum la plate bande de culasse qui est de 4,9 mm. Pour commencer j’ai coupé 6 morceaux de laiton dans une barre de 6 mm de diamètre (je n’en avais pas de 5 mm).

Pourquoi 6 morceaux? et bien :

- une qui va me servir de pige. Laisser cette partie bien oxydée, les marques se verront mieux - 5 pierriers ( je ne suis pas parfait) cela me laisse un droit à l’erreur.

La taille de ces barres :

- dans le mord du tour 10 mm - entre le mord et la pièce 5 mm - le pierrier 28,3 mm - la marge 3,7 mm cela donne de l’aisance pour l’outil soit un total de 47 mm

Le principe pour faire les 4 pierriers identiques est de travailler en série, c’est à dire que l’on va diviser les taches de fabrications et que nous ferons chacune des taches les unes après les autres mais pour chaque pierrier. Ainsi les pièces avanceront toutes au même rythme.

Pour pouvoir avancer toutes les pièces ensemble il faut mettre et retirer les petites barres sans cesse. Il faut donc être sur de pouvoir les remettre exactement au même endroit. La meilleure solution, à mon sens est de faire un épaulement sur chaque barre, ainsi il suffira d’introduire chaque épaulement jusqu’a sa butée dans le mord du mandrin

Donc d’un côté de la tige je fais l’épaulement sur 10 mm d’un diamètre de 3,5 mm.

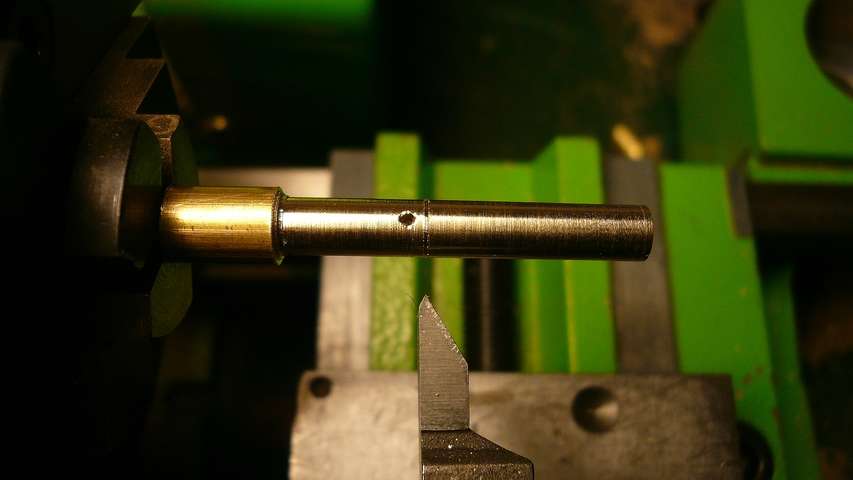

De l’autre, en mettant chaque barre enfoncée au maximum dans les mord du mandrin, à l’aide d’un foret à centrer, je fais le pré-trou et je perce ensuite l’âme des pierriers avec un foret de 1,5 mm.

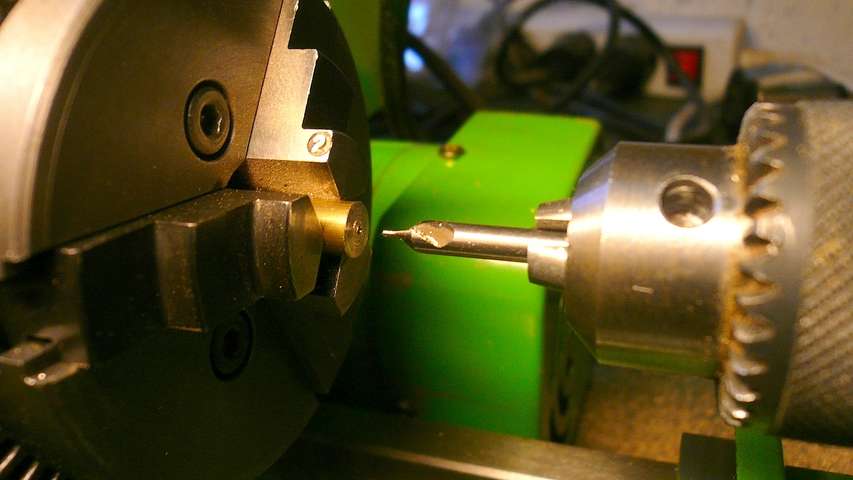

431 - pré-perçage avec forêt à centrer

j’ai percé l’âme sur 18 mm environ

432 - perçage de l'âme

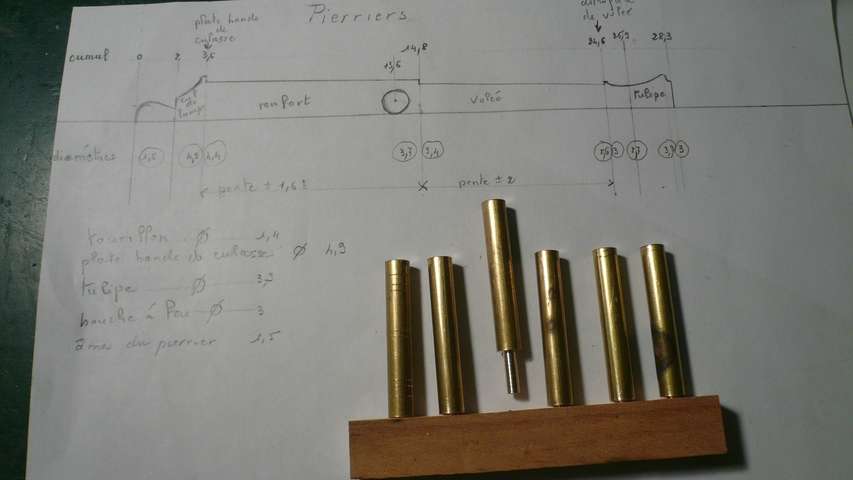

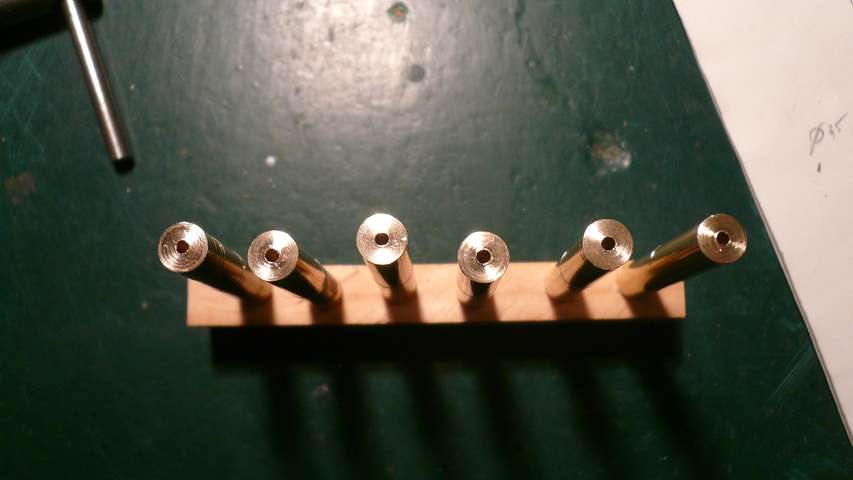

J’en ai profité pour percer un bout de bois de 6 trous pour placer mes pièces à usiner et ne pas avoir à les chercher. Sur la photo qui suit vous pouvez voir l’épaulement de la 3ème barre, les autres étant glissées dans les trous du bois.

433 – les 6 barres bien dimensionnées avec leur épaulement dans l’étui de bois.

L’une des barres va me servir de pige. C’est à dire que je vais reporter sur cette barre les traits des différents éléments. Il faut donner un maximum de soin à cette opération. Toutes nos mesures seront prises ultérieurement sur la pige. Pour le résultat voir les photos 433 ou 434 plus agrandie.

- 1er trait à 5 mm du mord du mandrin : début de la culasse, point 0 pour les repères qui suivent. - 2ème trait, à 2 mm du précédent, fin du bouton de culasse, début du cul de lampe - 3ème trait à 3,6 mm, après la plate bande de culasse, commence la pente du renfort - 4ème trait à 13,6 mm emplacement de l’axe du tourillon - 5ème trait à 14,8 mm début de la 2ème pente : la volée - 6ème trait à 24,6 mm : fin de la volée et début astragale de volée - 7ème trait à 25,9 creux de la tulipe - 8ème trait à 28,3 bouche à feu (fin du pierrier)

Bien sûr, seul la barre nous servant de pige reçoit tous ces traits au début. Les autres barres recevront chacune le ou les traits de l’ouvrage à effectuer aussitôt.

Nous allons maintenant commencer par percer le passage du tourillon. Certains effectuent ce percement à la fin. Je préfère le faire maintenant. J’ai toujours fait ainsi pour diverses raisons :

- je cherche ce trou à tâtons

- Il ne peut-être percé dans le tour mais pris dans un étau. Actuellement la barre est cylindrique, plus tard elle sera conique et donc plus difficile à maintenir dans un étau. De plus vous risquez de faire des marques sur les astragales ou les tulipes.

Commencer par le tourillon ne gênera aucunement le tournage.

Vous allez voir l’utilité de la pige.

Le tour est à l’arrêt.

Je place la pige dans les mords du mandrin de telle sorte que l’épaulement viennent en buté sur le mord. Maintenant j’amène l’outil de tournage de telle manière que la pointe de l’outil soit exactement dans la rainure du trait qui indique l’axe du tourillon. Cette opération se fait tour à l’arrêt.

434 – recherche sur la pige la position du tourillon.

je recule l’outil sans toucher au vernier latéral.

Je n’ai plus qu’à retirer la pige et la remplacer par toutes les autres barres les unes après les autres, bien bloquée à l’épaulement, et je fais un trait pour marquer l’axe du tourillon sur chaque barre. En général je fais ces reports, tour à l’arrêt, c’est à dire que je fais tourner le mandrin doucement avec la main.

435 – report de la position du tourillon sur les autres barres.

Voilà la position de notre tourillon placé sur l’axe des x. Vous pouvez constater que l’épaulement est bien dans le mord et que le reste de la barre est en buté contre le mord.

Sur la photo qui suit vous pouvez voir la pige et nos 5 barres étalonnées sur l’axe des X pour le perçage du tourillon ainsi que notre barre de rangement en bois

436 – le positionnement du tourillon reporté sur nos barres dans l’axe des X

Les mêmes, vue d’en haut.

437 – vue du perçage des âmes de nos pierriers

Maintenant que nous avons placé le tourillon sur l’axe des X il nous faut déterminer sa hauteur sur l’axe des Y.

Il faut savoir que le tourillon n’est pas centré sur la hauteur du tube, mais la circonférence est tangente à l’axe du tube, on le voit très bien sur les plans de G. Delacroix (photo 429). Il faut donc chercher le point de perçage pour l’axe des Y.

La solution que j’ai trouvée la plus simple est de prendre une chute ou le bout de la barre initiale, de la mettre dans un étau et de rechercher l’axe médian de cette barre.

438 – recherche de l’axe central sur une chute.

Une fois que nous avons l’axe, nous ne bougeons plus la tige de l’étau. Nous allons faire des essais de perçage et voir si cela nous convient. Bien sur on fait un avant trou avec un foret à centrer et on perce après.

Sur la monographie il est indiqué de prendre pour le tourillon un fil de 1,2 mm de diamètre. Pour ma part j’ai mesuré sur le plan et le tourillon fait bien 1,4 de diamètre. J’ai donc choisi cette dernière dimension.

439 – recherche de la position du tourillon sur l’axe des Y

Sur la photo qui précède, vous pouvez remarquer que je m’y suis pris à quatre fois pour trouver la position bien tangente à l’axe.

A partir de là, je ne touche plus au vernier qui règle la profondeur de l’étau (axe des Y)

Je n’ai plus qu’à remplacer ma tige par toutes les barres. Sans toucher la manette de profondeur du chariot qui règle l’axe des Y, je positionne avec le vernier latéral l’outil en face du trait du tourillon, l’axe des X.

Pour toutes je fais l’avant trou avec le foret à centrer et je perce avec une mèche de 1,4 mm. Sur la photo qui suit, je fais l’essai sur la pige pour voir ce que cela donne par rapport à la ligne d’à côté qui marque le décrochement renfort/volée. C’est la seule opération que je ferai sur la pige.

440 – pré-perçage avec une mèche à centrer

Vous avez la même opération pour les autres barres. Ensuite on perce avec une mèche 1,4 mm.

Sur la photo qui suit vous avez la pige et les 5 pierriers percés. Pour chacune des autres barres, mèche à centrer et mèche de 1,4 mm. Le dernier a reçu la mèche en guise de tourillon.

441 – nos barres percées pour le passage du futur tourillon.

Nous allons maintenant donner la forme à nos pierriers.

Avant de donner la forme exacte à nos pierriers je vais délimiter et dégager les zones, en donnant comme diamètre la partie la plus large de chaque zone.

Si je reprends mon plan vous voyez que je vais commencer par le trait rose, diamètre 4,9 mm (diamètre de la plate bande de culasse) jusqu’au bout, la tulipe étant plus petite (3,9 mm de diamètre)

Ensuite le trait rouge, diamètre 4,4 mm (diamètre le plus fort du renfort) jusqu’au bout la tulipe étant plus petite

Puis le trait bleu, diamètre 3,4 mm (diamètre le plus fort de la volée) Là, je m’arrête au creux de la tulipe

442 - les décrochages

Je vais détailler dans la pratique :

Je laisse pour l’instant le bouton de culasse pour ne pas affaiblir la prise en mord. Ma barre fait près de 6 mm de diamètre (je n’en avais pas de 5 mm). Comme le plus gros diamètre est la plate-bande de culasse de 4,9 mm de diamètre, je laisse ainsi cette partie pour la fin. C’est à dire que je ne fais pas la passe rose maintenant.

Je commence par marquer le décrochement entre la plate-bande de culasse et le renfort. Comme le début du renfort est de 4,4 mm de diamètre et que rien à gauche ne lui est supérieur (la tulipe 3,9 mm de diamètre) je vais pouvoir tourner droit du début du renfort jusqu’au bout.

Dans un premier temps, comme pour positionner le tourillon, je mets en place la pige, je repère le trait de décrochement plate-bande de culasse/renfort (3ème trait). A partir de la droite de ce trait je ramène toute la barre à un diamètre de 4,4 mm en tournant droit (c’est à dire non conique). On tourne en vérifiant au pied à coulisse jusqu'à 4,4 mm (trait rouge).

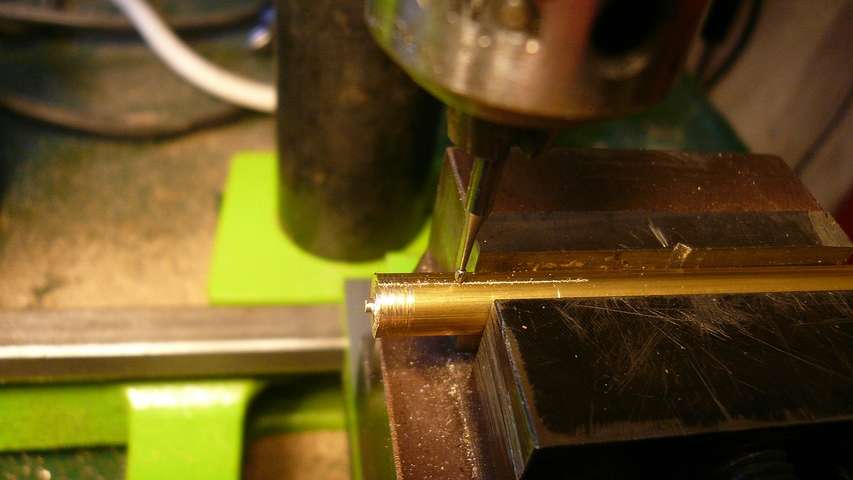

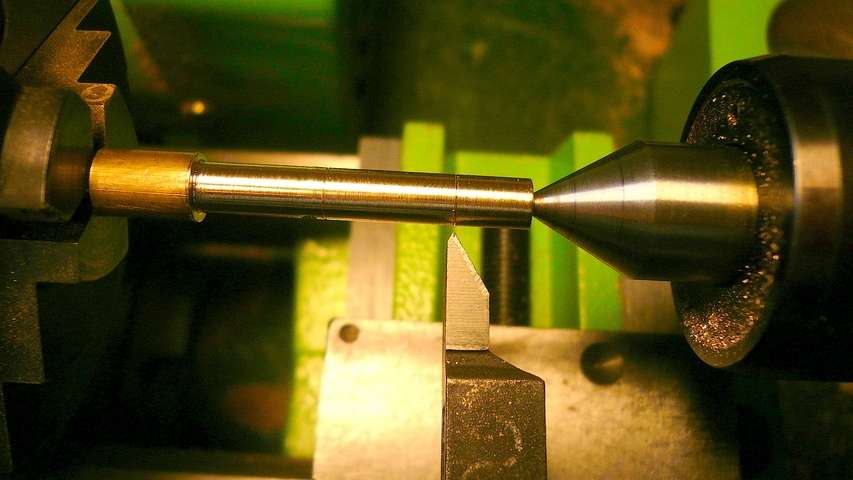

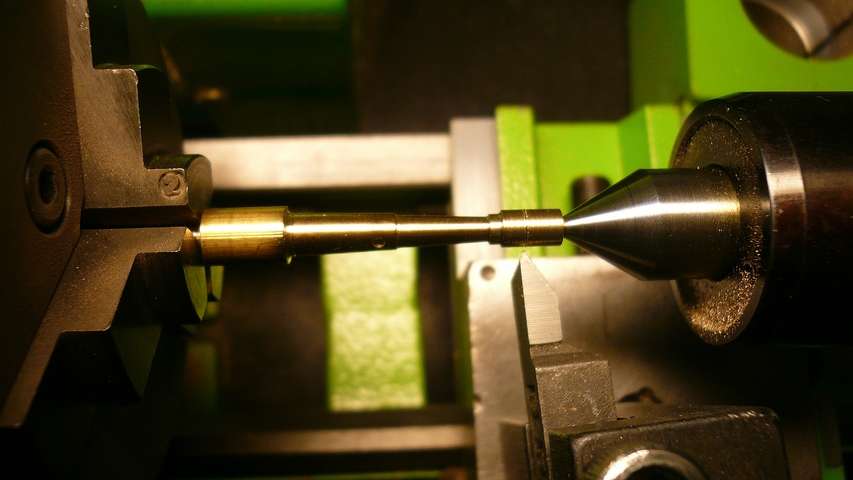

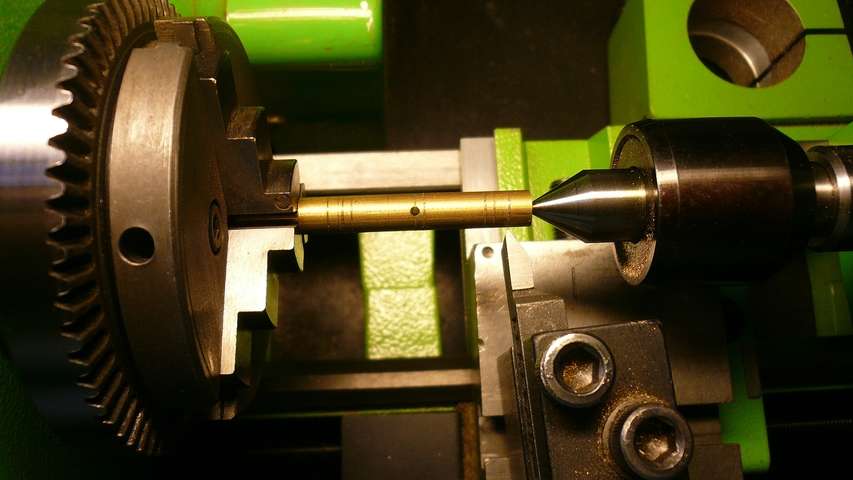

Dès que l’on met le tour en marche il faut que la pièce soit bien serrée dans les mord du tour et tenue de l’autre côté par la pointe tournante qui pénètre dans l’âme du pierrier.

Sur la photo qui suit vous avez le décrochage qui correspond au trait rouge.

443 - du début du renfort jusqu'au bout les barres sont à 4,4 mm de diamètre.

Nous avons le début du renfort, nous allons déterminer la fin de celui-ci.

Pour la volée on ne va pas pouvoir aller jusqu’au bout car le départ de la volée est à 3,4 de diamètre et le haut de la tulipe à 3,9 mm de diamètre. Je vais donc m’arrêter au creux de la tulipe (trait bleu).

Comme pour les autres opérations, on met la pige en place et on positionne l’outil en face du 5ème trait. On ne bouge plus la manette latérale du tour (axe des X), on éloigne simplement l’outil de la pièce.

444 - recherche décrochage renfort / volée

On met chaque barre dans le mord du mandrin, l’épaulement bien en butée. Et on marque ces barres. Je fais tout cela sans mettre le tour en marche, simplement en tournant le mandrin à la main pour faire le marquage.

445 - report décrochage renfort / volée

Je fais le même marquage pour indiquer le creux de la tulipe.

446 - report creux de la tulipe

Vous pouvez voir sur la photo 447 la pige et nos 5 pierriers avec le trou du tourillon et 2 marques pour chacune des barres.

447 - nos barres étalonnées

Sur la photo 448, nous avons les différentes parties précédentes qui sont dégagée.

448 - parties renforts et volées dégagées.

Vous pouvez vous demander pour quelle raison j’ai tronçonné droit au lieu de faire directement le tronçonnement conique ?

Partant du principe que lorsque l’on peut diviser une difficulté, autant ne pas s’en priver. En procédant ainsi j’ai déjà le bon diamètre pour le départ du renfort et celui de la volée. Il ne reste donc qu’à trouver la pente. Bien évidemment si j’ai un point (le haut) et la pente, mon travail ne peut être que bon.

Commençons par le renfort. Nous avons le point haut, il nous faut trouver la pente. Sur une chute ou le bous de notre tige de départ nous allons reporter au bout la longueur du renfort.

449 - report sur une chute de la longueur du renfort

Il est inutile de mettre les bons diamètres car il s’agit de déterminer un angle de travail. Sur la distance ainsi reportée le diamètre doit diminuer de la valeur du haut du renfort moins le bas du renfort (4,4 mm – 3,7 mm) soit 0,7 mm.

Ma barre de départ faisant exactement 5,92 mm, à l’arrivée elle devra faire 5,22 mm. Avec un rapporteur j’ai vu, au pifomètre ( qui est une science exacte), que l’angle doit être un peu plus de 1 °.

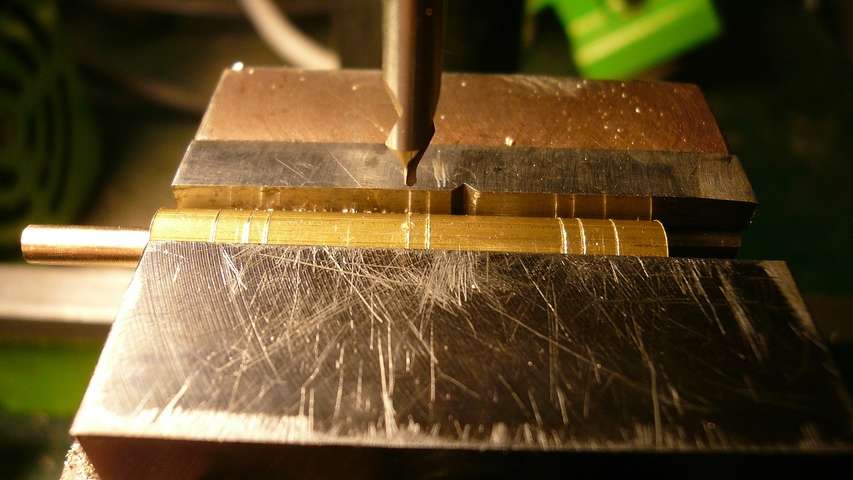

Je place l’outil à tronçonner conique, que je règle entre 1° et 2 °. Le principe est simple. Je commence par usiner à droite. De passes en passes (0,3 mm) mon outil avance de plus en plus sur la gauche. Je continue jusqu'à ce que l’usinage atteigne le trait qui représente le début du renfort.

Une fois que l’usinage a atteint le trait, j’arrête et je mesure le bout qui doit être de 5,22 mm de diamètre. Si la mesure est plus petite, je diminue l’angle, dans le cas contraire, j’augmente l’angle jusqu’à ce que je sois satisfait.

Sur la photo 450 vous pouvez voir qu’à ma première tentative j’ai mis une pente trop forte. Ce n’est qu’au 3ème essai, que j’ai trouvé la bonne pente. Elle à bien 0,7 mm de dénivellation sur la distance voulue.

Je pratique ainsi car il s’agit de petites pièces. Pour une pièce plus importante comme le canon, j’ai fait la pente directement sur le canon. Pour ce faire, je commence par un angle moins important. Si en partant du bas je ne rejoins pas le haut, j’augmente très légèrement la pente et ainsi de suite. Lorsqu’il y a une série. Une fois la bonne pente trouvée je fais les autres à la suite.

450 - diverses tentatives de pentes.

Bon j’attaque le premier pierrier. Si jusqu’ici je faisais des passes de près d’un dixième de millimètre, comme nous attaquons la finition je vais faire des passes de 0,2 mm. Une fois ce passage terminé. Vous devez constater le léger décrochement entre le renfort et la volée. Laissons je tour tourner et à la laine d’acier ou au scotch-bruite frictionner pour une belle finition. Je peux faire cela plus tard, mais là je me fais plaisir. Je fais de même avec tous les pierriers.

On recommence avec la volée.

ATTENTION la partie dégagée qui suit ne s’arrête pas à l’astragale de volée mais va plus loin, jusqu’au creux de la tulipe. Il faut donc rechercher sur la pige le 6ème trait si on compte celui du tourillon.

Il faut tout refaire :

- déterminer la position de l’astragale de volée avec la pige 6ème trait si on compte le tourillon. - rechercher l’angle comme précédemment. Il est légèrement plus important. On passe de 3,4 mm à 2,6 mm de diamètre soit 0,8 mm de dénivellation. Cela fait environ 2,5° de pente.

Voilà ou j’en suis, la pige et les 5 pierriers.

451 - renforts et volée terminés.

Comme il ne faut pas encore faiblir les pièces proche de la prise en mord, je vais m’occuper de l’astragale de volée et de la tulipe.

A ce stade je retire l’outil à tronçonner conique pour remettre l’outil de base à usiner droit.

L’astragale de volée fait 3 mm de diamètre. Normalement à cet endroit nous devons être à 3,4 mm (diamètre du haut de la volée). Je ramène donc la partie de l’astragale à 3 mm de diamètre. Attention le haut de la tulipe n’est pas loin.

Le haut de notre tulipe est à 3,9 mm de diamètre. Cette partie est actuellement de 4,4 mm (diamètre du haut du renfort). Il faut ramener le restant des pièces à 3,9 mm.

Normalement notre bout est supérieur en longueur d’environ 3,7 mm. Avec la pige je vais prendre la marque de la bouche à feu, c’est à dire le dernier trait ………………………..

452 - recherche sur la pige du bout du pierrier

…………….que je reporte sur tous les pierriers.

453 - report sur les pierriers du bout

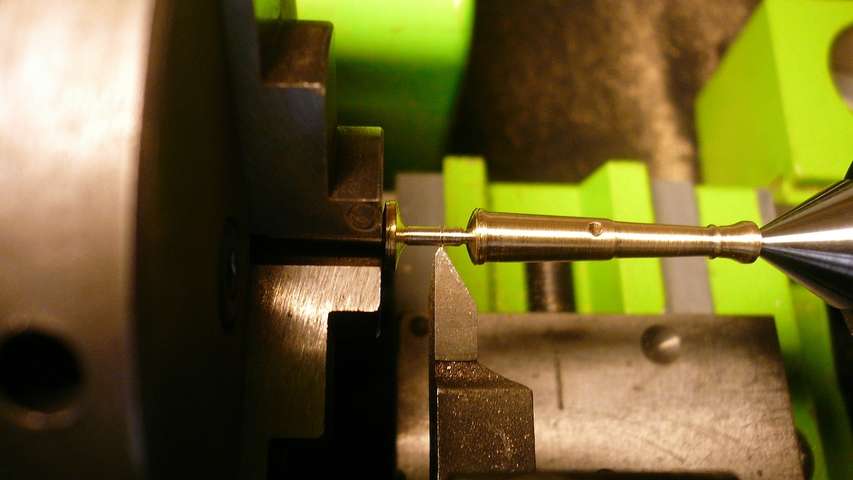

Comme je veux garder l’usage de la pointe tournante le plus longtemps possible, je vais réduite le diamètre de ce surplus à faire disparaître en l’usinant le plus loin possible. Attention vers la fin cette pointe tournante ne sert plus à rien et le pierrier n’est plus tenus que par les mord du mandrin, donc n’appuyons pas fort avec l’outil.

454 - affaiblissement du bout

En continuant ainsi, doucement on arrive à la cassure. Pour ma part lorsque je vois que j’arrive vers la fin, ma main droite fait fonctionner les manettes et ma main gauche (manche relevée) contourne le tour pour tenir légèrement la pièce qui tourne à 3500 tours minutes. Si vous ne serrez pas, cela ne chauffe pas mais vous soulagez largement la pièce.

455 jusqu’à la cassure .....

Il vous faut aplanir le bous à la lime douce, délicatement.

Une fois toutes les bouches à feu bien plates, il reste à faire la petite moulure qui borde la bouche à feu. On fait cela avec l’outil. Comme on a remis la pointe tournante, la place n’est pas grande mais cela suffit.

A ce stade, laine d’acier et scotch-brite. Il faut que ce soit parfait car on n’y reviendra pas.

456 - le centre et le bout de nos pierriers sont finis.

Sur la photo 457 on peu voir la petite moulure de la bouche à feu.

457 - On voit la moulure de la bouche à feu.

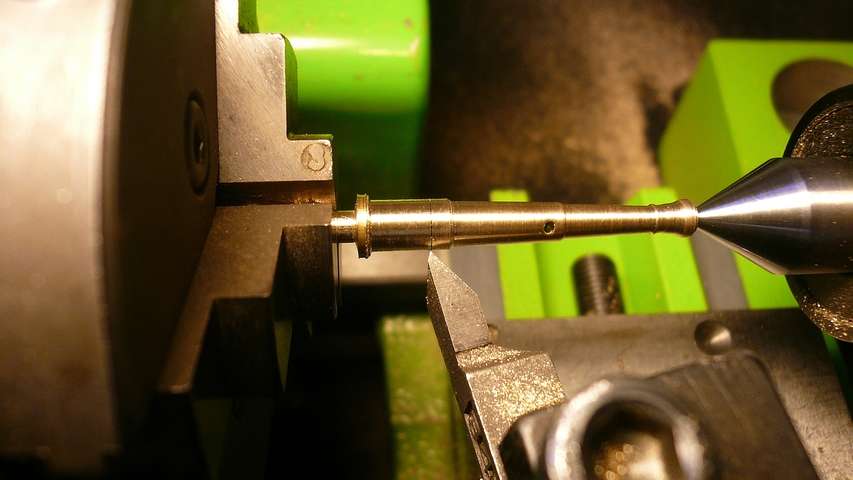

Il nous reste à faire l’arrière, c’est à dire, dégager la plate bande de culasse, le cul de lampe et le bouton de culasse.

Le morceau arrière fait près de 6 mm de diamètre. Comme la partie la plus importante est la plate-bande de culasse de 4,9 mm de diamètre je ramène ce bloc arrière à cette dimension.

Sur la photo 458 vous pouvez voir la pige, les 4 premiers pierriers dont le bloc a été réduit à 4,9 mm de’ diamètre, le dernier pierrier n’ayant pas encore été usiné. Nous travaillons près du mandrin …gare.

Si pour prendre les marques les pièces doivent bien évidemment être enfoncées jusqu'à l’épaulement, pour l’usinage rien n’empêche de les laisser un peu sorties.

458 - mise du bloc arrière à 4,9 mm de diamètre.

Je prends la marque qui indique la fin du bouton de culasse et le début du cul de lampe

459 - prise de mesure bouton de culasse cul de lampe

que je reporte sur chaque pièce. Comme vous pouvez le voir, pour l’usinage j’ai légèrement décalé la pièce.

460 - près à usiner l'outil marque la séparation bouton de culasse cul de lampe

Pour l’usinage qui suit, je vais faire deux opérations en une, à savoir,

- ramener la partie arrière au diamètre de 1,6 mm qui correspond au diamètre du bouton de culasse - et placer l’outil de telle manière qu’il me forme directement la pente du cul de lampe.

En partant d’où est l’outil sur la photo 460, nous allons aller vers la gauche pour dégager le cul de lampe et le bouton de culasse. Il est impératif de remettre la pointe tournante dans la bouche à feu. Nous allons affaiblir la prise en mord. Donc tout ce que l’on fait maintenant doit être bien maintenu des deux côtés, sinon on casse. Vous verrez que vers la fin j’y mets les doigts.

461 - usinage du cul de lampe et mise à niveau du bouton de culasse

A la lime aiguille demi-lune je forme l’étranglement qui sépare le bouton de culasse du cul de lampe. La lime demi-lune doit être placée de telle manière que la partie droite est du côté du cul de lampe et la partie arrondie du côté du bouton de culasse.

Doucement sur l’étranglement, là on est fin. La photo est trompeuse, je vous rappel que la pièce fait 28,3 mm et non 10 cm comme sur la photo. Il reste à peut près un millimètre de matière à cet endroit.

Voilà où nous en sommes

462 - le cul de lampe est terminé.

Nous arrivons à la fin, le plus dure est fait, il faut être délicat.

Comme d’habitude je prends la mesure sur la pige de l’arrière du bouton de culasse.

463 - prise de la mesure du début du pierrier

Ensuite je reporte cette marque sur tous les pierriers, et j’usine vers la gauche.

Une chose que je ne vous ai pas dite avant c’est que le porte outil doit être bien à droite du chariot. En effet comme nous travaillons proche du mandrin, si vous ne faites pas attention le chariot va venir buter le mandrin. C’est la raison pour laquelle, au début du chapitre, je vous avais indiqué de vérifier, avant la mise en route du moteur que le chariot évolue librement sur toute la largeur du travail.

464 - report et début d'usinage

Pour former le bouton de culasse et faire la séparation, je fais cela à la lime demi-lune. J’arrondis doucement. De temps en temps je lisse au scotch-brite, je ne pourrai plus après.

La pointe tournante doit bien plaquer la pièce dans le mord, et les doigts sont indispensables. N’oubliez que la pièce qui tourne à 3500 tours minutes ne tient plus que par quelques dixièmes de millimètre de matière, et que vous en êtes arrivé là après quelques heures de travail. Ce serait dommage de tout casser sur une opération simple.

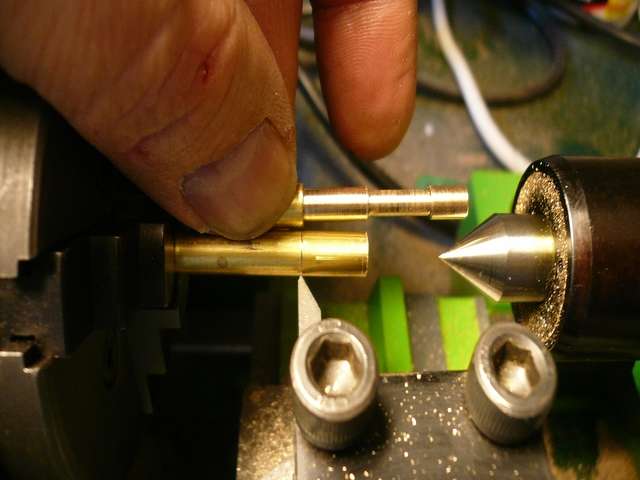

Sur la photo qui suit, je termine à l’outil en tenant la pièce avec les doigts. Là on se rend un peu plus compte de la dimension réelle des pierriers.

465 - séparation du pierrier

Voilà nos pierriers détachés. Avec la lime, il reste à façonner la partie arrière du bouton de culasse

466 - les pierriers détachés

Il nous faut faire les tourillons. Je n’ai pas fait de photo pour leur fabrication. Le tourillon fait 1,4 mm de diamètre. J’ai heureusement une petite barre de 3 mm de diamètre.

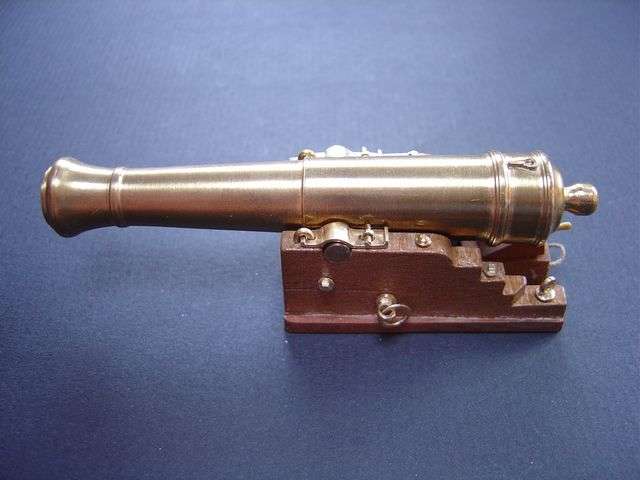

Sur les photos qui suivent nous voyons les pierriers terminés. Les 5 sont arrivés à bon port.

Les tourillons ne sont pas fixés. En effet ils ne seront fixés qu’au moment de la pose des pierriers dans leurs supports

467 - les pierriers terminés

Les photos ont donné une idée trompeuse sur la taille des pièces. Les voici en vrac.

468 - Une idée de la taille

B - Les supports de pierriers

Maintenant que les pierriers sont faits, il me faut faire leurs supports. Dans l’artillerie de mer de France de 1650 à 1850, Jean Boudriot appelle ceux-ci des chandeliers. Il y a toutefois une petite différence dans la fixation. Dans le dessin qu’il propose les tourillons son soutenus dans des petits berceaux, alors que la monographie de la chaloupe nous indique des brides. Va pour les brides. Comme j’ai déjà utilisé le mot support pour la partie bois, j’utiliserai donc indifféremment les deux.

Je vous présente le matériel que j’ai utilisé. Sont placés sur une brique réfractaire mon éternel petit étau à main, un petit chalumeau, complet il fait 36 euros et la cartouche que je viens de racheter fait 4 euros (mars 2008), des limes aiguilles, un roule goupille, un petit marteau, quelques pinces, une petite brasure à l’argent et un décapant.

La petite baguette à l’argent est un peu onéreuse mais on n’en prend pas beaucoup. Personnellement j’utilise également une petite pâte à l’argent que j’ai trouvé au dernier salon. C’est une pure merveille si elle n’était pas si chère. Je pense que ce petit tube va me durer très longtemps. Bien sûr il faut rajouter de la cyanolite.

469 - matériel que j'ai utilisé

Je commence, comme pour toutes les étapes par prendre les mesures sur le plan de G. Delacroix

470 - la prise de mesures - plan G. Delacroix

Là encore il se trouve que je n’ai pas à ma disposition la matière première exacte qu’il me faut. Il eut été bien que je dispose de plaque de 1 mm d’épaisseur. Tans pis la mienne fait 2 mm, il faudra la ramener à 1 mm.

Donc sur cette plaque je perce un trou de 3,7 mm qui est la mesure intérieure de nos berceaux.

471 - perçage à 3,7 mm

Il ne me reste plus qu’à scier pour rejoindre les bords en maintenant cet écartement de 3,7 mm. Je laisse un peu de gras et termine à la lime naturellement. On vérifie avec un pierrier. En fait, le tourillon qui est conique doit juste sortir de la plaque.

472 - le pierrier doit passer juste

Voilà notre profil intérieur fait.

473 - la partie intérieure est creusée

On découpe la pièce en laissant du gras à l’extérieur

Il me faut maintenant poncer cette partie extérieure pour la mettre aux bonnes dimensions et au bon profil. J’ai repéré sur le plan que notre berceau avait une épaisseur de 1,5 mm avec une petite partie plate en bas.

Mon petit étau à main va encore m’être bien utile pour maintenir mes pièces.

474 - les extérieurs grossièrement découpés

Honnêtement, pour gagner du temps, j’ai utilisé ma ponceuse à bande. Il faut y aller doucement, et surtout maintenir les cotés bien perpendiculaires aux surfaces. On peut très bien se passer de cette ponceuse, c’est un peu plus long c’est tout.

Pour ceux qui utilisent ce genre d’engin, un masque est nécessaire, bonjour la poussière fine.

475 - on ramène les branches du chandelier à une épaisseur de 1,5 mm

Nos berceaux sont grossièrement mis aux bonnes dimensions

476 - nos branches de chandeliers sont aux bons profiles

Comme je vous l’avais indiqué mes pièces font 2 mm d’épaisseur au lieu de 1 mm. Je vais donc devoir diminuer mon épaisseur. Auparavant au centre de la pièce, en prévision de la fixation avec la tige qui la supporte, je vais percer un trou de 0,5 mm au creux du U qui va traverser la pièce. Je n’ai pas pris de photo mais on le voit plus loin photo 486.

J’ai profité de la diminution de l’épaisseur pour recentrer un trou qui n’était pas bien central. Si vous faite comme moi votre manucure va hurler, moi ça m’est égal je n’en ai pas. Je place la pièce sur une toile émeri, je pose le dois dessus et le frotte. Je m’arrête fréquemment pour vérifier que j’use la pièce d’une manière régulière jusqu'à obtenir une épaisseur de 1 mm. Remarquez que sur le plan la partir haute est moins épaisse que la partie basse.

477 - mise à la bonne épaisseur

Sur la photo qui suit, on peut voir la différence avec la 3ème pièce qui n’est pas encore usinée.

478 - mise à l'épaisseur de nos branches de chandelier

Maintenant je vais m’occuper des brides et de leur fixation. La bride est faite avec un fil de 0,8 mm. Comme je n’ai que du fil de 1 mm, j’ai du le réduire à la lime.

Comme le tourillon est de 1,4 mm de diamètre, je place dans l’étau un roule goupille qui lui-même tient une mèche de 1,4 mm. C’est la queue de cette mèche que l’on aperçoit sur la photo suivante.

479 - confection des brides

On perce les berceaux avec une mèche de 0,8 mm aux parties supérieure du U. Je fais cela à la main avec une mèche dans le roule goupille. Là on s’applique pour le positionnement.

480 on perce à 0,8 mm

Une fois nos deux parties supérieures percées il faut percer les tous inférieur qui maintiendront la bride. J’ai pris directement la mesure en plaçant un fils de 0,8 dans l’un des trous supérieurs pour bloquer le tourillon, et avec la mèche je fais la marque. Attention aux erreurs de parallaxe comme sur la photo. C’est la même main qui tient le fil de 0,8 mm et le roule goupille, l’autre servant pour l’appareil photo.

481 - perçage pour le passage inférieur des brides

Voilà nos 4 trous percés, à côté une bride et le tourillon d’un pierrier. Petite astuce, pour la bride, coupez un côté plus long que l’autre, cela facilite la mise en place. En effet cela permet de mettre un côté puis l’autre au lieu d’avoir à mettre les deux en même temps.

482 - les trous sont faits

Sur la photo 483 on peu voir une bride mise en place. On doit couper la partie arrière et limer les fils de telles manières qu’ils affleurent au dos du berceau, tout en maintenant serré le tourillon.

483 - une bride avec le tourillon en place

Nos deux brides en place. Elles ne sont pas encore fixées

484 - les brides en places

Une fois que nos brises sont bien limées sur l’arrière, je les brase à l’argent. Cela ne pose pas de problème.

Je détaillerais la brasure à l’argent au prochain chapitre.

485 - brasage des brides sur l'arrière

La tige qui est en dessous peut-être constituée d’un clou de 1 mm et d’une rondelle de 3,1 mm de diamètre et 0,7 mm d’épaisseur. Pour ma part, c’est une pièce de tour.

Pour faciliter la fixation, j’avais percé un trou de 0,5 mm au centre du U, et je perce également un trou de même diamètre dans la tige. Un fils de 0,4 mm va me faciliter la fixation.

Sur la photo qui suit, à droite, vous voyez le dos du U avec le trou de 0,5 mm, et la tige également percée. A gauche, vous pouvez voir le principe de fixation.

Dans l’exemple qui suit, j’ai d’abord brasé le fils de 0,5 dans la tige. Il ne reste plus qu’à faire descendre le U jusqu’à la tige et à braser. En fait sur les 4, il n’y a qu’un support qui est brasé, les autres ont été collés à la cyanolite.

En effet, si pour le premier je n’ai pas eu trop de problème, pour les autres, soit en brasant le berceau, je dessoudais la tige, soit même je faisais fondre le fils de 0,4 mm. En clair, je maîtrise assez bien la brasure sur des pièces de 1 mm, mais pas sur des pièces de 0,4 lorsque les deux soudures sont presque à se toucher. Manque d’expérience sûrement. Je chauffe de trop. De plus mon U avait une fâcheuse tendance à s’ouvrir. J’ai donc du chauffer doucement à nouveau pour lui faire reprendre sa forme.

Ayant détruit deux pièces l’une après l’autre (3 heures de travail) Je suis passé à la cyanolite. Mon fils de 0,4 mm augmentant la résistance, cela ne pose pas de problème.

Avant de faire les collages, il faut passer nos pièces brasées dans un bain d’acide chlorhydrique pendant 2 mn environ et rincer à l’eau immédiatement après. Je rappelle que toutes les brides ont été brasées sans problèmes, et doivent donc subir ce traitement qui doit être fait avec un masque et à l’extérieur !

486 - le système de fixation des pièces

Sur la photo 487, nous avons nos supports terminés. La première est de ¾, la suivante, de dos et les deux dernières de face. La troisième est celle qui a été brasée, les autres ayant été collées à la cyanolite.

487 - nos deux parties du support fixées

Il nous reste à usiner et mettre en place la plaque de pointage. Elle est constituée d’une tige de 0,6 mm d’épaisseur, de 12,5 mm de longueur, la largeur évoluant de 2 mm à l’arrière à 1,6 mm au niveau du berceau. En outre cette plaque de pointage reçoit une rainure en son centre.

Honnêtement à cette échelle je ne vais pas faire la rainure du centre. D’ailleurs sur les photos de la monographie, cette plaque de pointage n’est pas faite du tout.

Pour la réaliser, j’ai pris mon fils de 1 mm, que j’ai aplati au marteau sur ma petite enclume maison. Il faut obtenir une épaisseur de 0,6 mm et une largeur suffisante.

488 - mise en forme des plaques de pointage

Placé dans un étau je lui donne son angle droit. Je surélève mon bout de laiton afin d’y glisser un petit morceau de bois et je perce à 0,5 mm pour y encastrer le rivet.

489 - mise en angle et perçage d'une plaque de pointage

Le trou de 0,5 mm est fait.

490 - notre plaque est percée

J’ai collé un morceau du fil de 0,4 mm. Une fois l’ensemble solidement fixé, je coupe le fils en laissant une partie sortie que je ponce pour simuler un rivet.

491 - mise en place du rivet de fixation

Voilà notre support de pierrier terminé. Sa plaque de pointage est en place. Il faut veiller à ce que la plaque de pointage soit bien centrée dans le berceau et bien dans le prolongement du bouton de culasse.

492 - un support de pierrier terminé

Notre pièce est mise en place sur le support tribord arrière. La photo qui suit nous montre la pièce vue de profile. Elle est enfoncée jusqu'à la collerette.

493 - support arrière tribord de profil

La même vue de face.

494 - support arrière tribord vu de face

Il est temps de placer nos pierriers dans leurs supports. Sur la photo 495 nous avons le pierrier tribord arrière à poste.

495 - le support tribord arrière et sur son support

Voici notre artillerie en place. Le canon n’a pas encore reçu son gréement.

496 - vue générale de l'artillerie

Quelques photos des pierriers avants.

497 - pierriers avants et le canon

498 - pierriers avants vus de profil

C - Le canon

Le canon de la chaloupe est déjà fait. En effet, en novembre 2003, alors que je travaillais à la construction du Brick « Le Cygne » j’ai eu la malencontreuse idée de me perforer le majeur de la main gauche avec une fraise de 10 mm. Je ne pouvais donc plus pour un temps continuer Le Cygne.

J’ai donc cherché ce que je pouvais faire en attendant, et j’ai opté pour la réalisation du canon de la chaloupe. Comme il s’agit d’une pièce de tour. Une fois mise en place, une main suffit pour travailler sur le tour. J’ai attendu que ma main redevienne plus valide pour l’affût.

C’est ainsi, qu’ayant fait le canon je me suis dit qu’un jour je mettrai la chaloupe autour. Donc dès la retraite venue, j’ai attaqué la chaloupe.

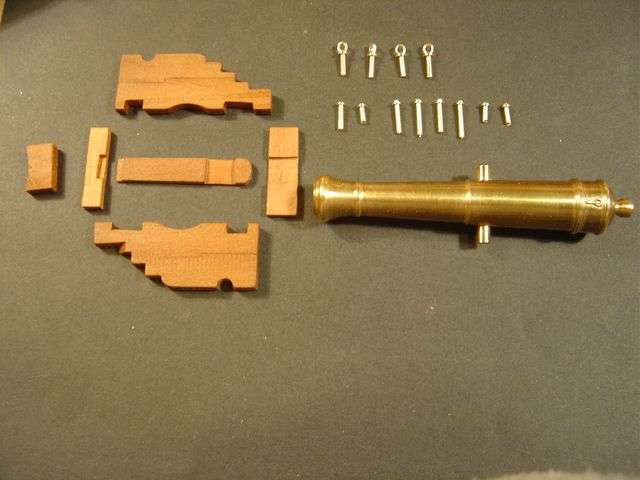

Voici quelques photos du canon, les pierriers ne sont pas encore réalisés :

Sur la photo qui suit, on peut voir que les flasques de l’affût sont chacune faites de 2 morceaux.

Au centre, de gauche à droite, l’entretoise, montée, elle ne touche pas la sole et n’est pas perpendiculaire à celle-ci mais présente un angle. Ensuite nous avons l’essieu arrière, puis la sole, et l’essieu avant.

Pour les pièces de laiton, en haut vous avez les pitons à œils et au-dessous les divers boulons d’assemblage. Certains sont à têtes rondes d’autres à têtes carrées.

499 - Les pièces détachées du canon

La susbande qui enserre le tourillon a été usinée dans la masse. En effet, j’ai essayé de former une bande, mais les angles n’étaient pas francs, et cela ne me convenait pas. Donc, dans un bloc de laiton et à la lime !

500 - le canon vu de profil

La petite poignée de la cale est en buis.

501 - le canon de trois quarts arrière

502 - canon vu de dessus

Sur la photo qui précède, la lumière n'est pas encore faite. Depuis elle a été percée.

Bon, il nous reste encore plein de petites choses à faire, tant à l'intérieur de la chaloupe qu'à l'extérieur.

Haut de page Sommaire du Journal Accueil .

|

| XXXII - Les pierriers et leurs supports - Le canon |

| © 2024 |